一、工程概况

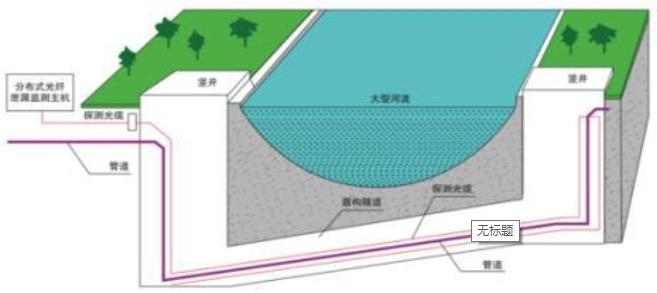

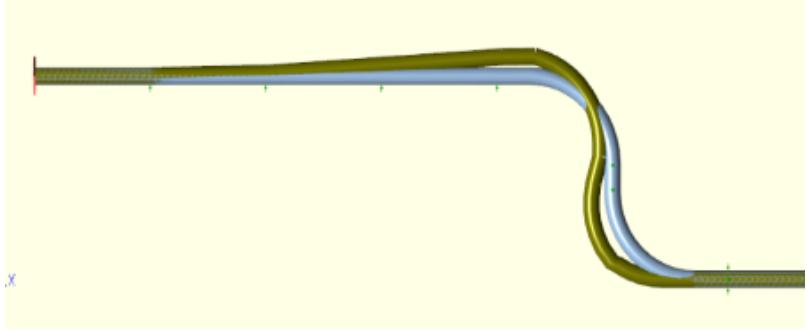

某项目盾构隧道水平长度10226米,隧道内径6.8米,外径7.6米。始发竖井为内径26米×14米矩形井,开挖深度28.2米。接收竖井为内径15.2米的圆形井,开挖深度29.6米。隧道平面设置三个曲线段,纵向设置六个曲线段,曲率半径均为3000米。

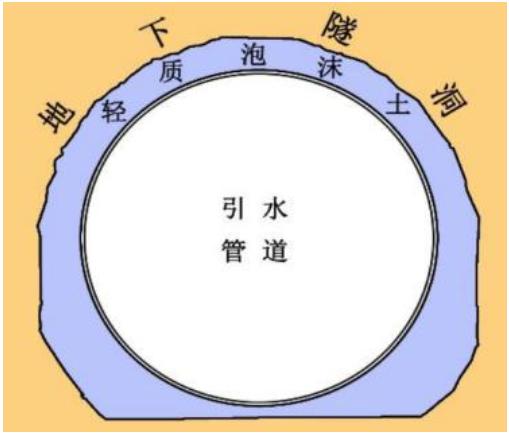

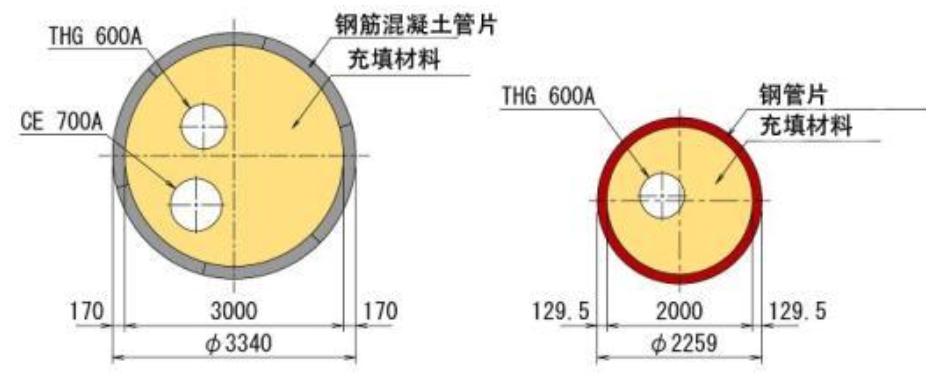

盾构隧道采用装配式钢筋混凝土管片单层衬砌结构。每环衬砌分为6块管片,管片厚度0.4米,环宽1.5米,管片块与块、环与环之间的接头采用螺栓连接。采用通用楔形环方式,错缝拼装,弯螺栓连接。盾构管片接缝处外侧采用双道三元乙丙弹性密封垫防水,内侧采用泡沫橡胶棒与聚硫密封胶。

盾构隧道内敷设3条1422mm管道,钢管采用18米×80M钢级加长管,壁厚32.1mm。

二、盾构隧道采用泡沫混凝土填充必要性和优势分析

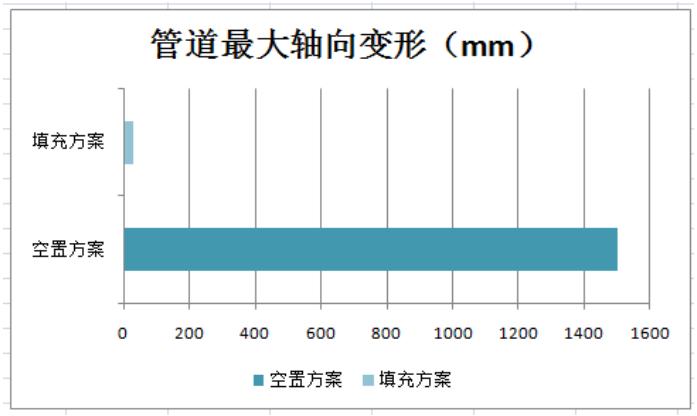

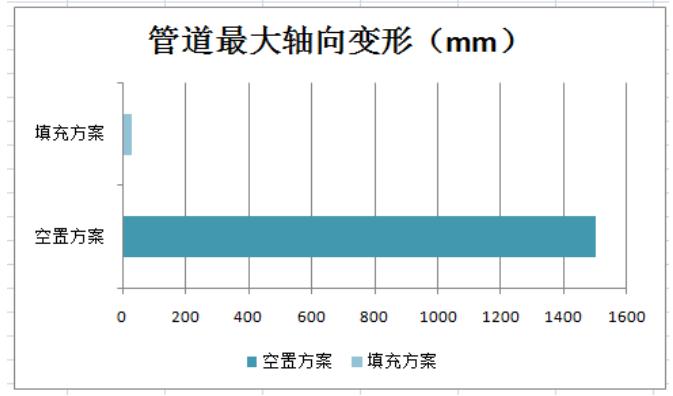

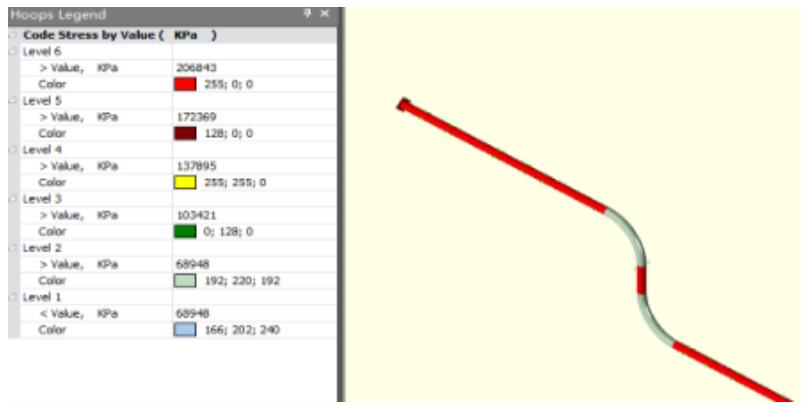

1.管道轴向变形大幅度降低

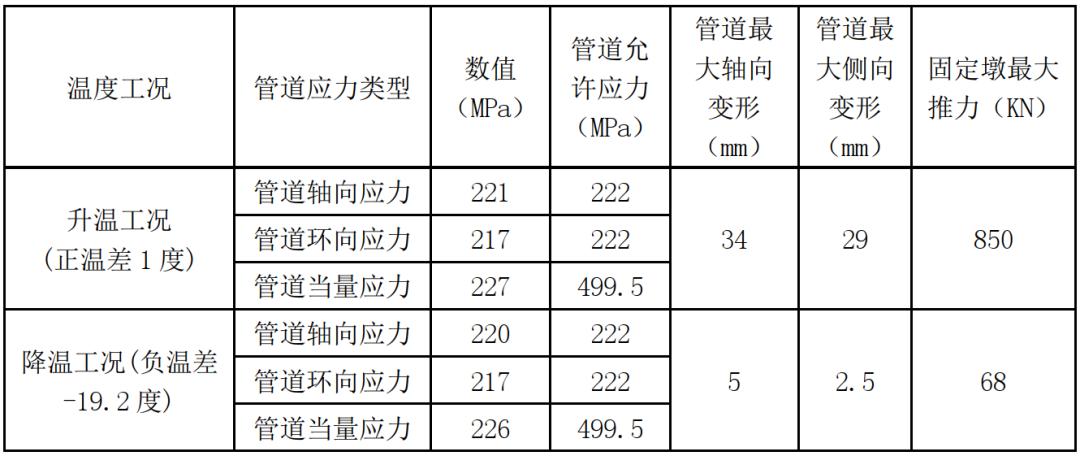

采用泡沫混凝土填充后,管道最大轴向变形由1500mm减小为34mm,避免了管道由于过大变形引起疲劳破坏。

2.规避气源及资源的不确定性带来的运营风险

目前隧道内管道存在三条管道,考虑到由于过江通道管网参数存在不确定性,输气温度有变化的可能。

根据应力分析计算,空置方案管道允许运营温度区间为-15℃~24℃,充水方案管道允许运营温度区间为-15~21℃,填充方案管道允许运营温度区间为-30~30℃。采用填充方案,可增强管网输气温度适应区间,提高运营的可靠性。

3.减少运营维护的工作量

采用泡沫混凝土填充后,隧道内管道不需要进行日常巡检维护,只需满足抢修作业要求即可,大大减少运营维护的工作量。同时,隧道内设置泄漏监测系统、智能巡检机器人等智能检测设备,可保证管道运营期间的安全。

4.减少隧道内设置永久通风、通信、电力、排水设备带来的新的点火源风险

采用泡沫混凝土填充后,隧道内不需要布置永久通风、电力、通信、排水设备,隧道内发生火灾、爆炸等风险降低。

5.降低竖井深度,降低了竖井施工难度,缩短了施工绝对工期

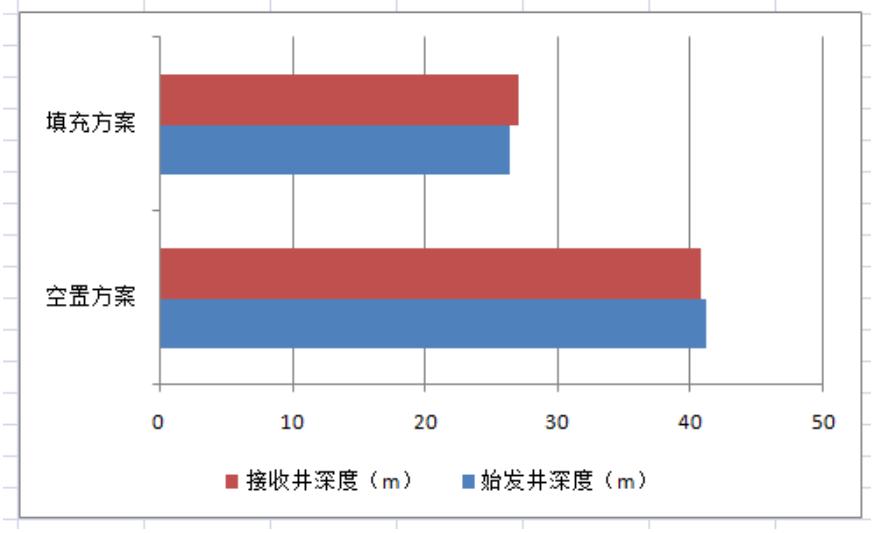

采用空置方案,需要利用两岸竖井内管道作为补偿器,始发井与接收井深度分别为41.2m和40.8m。

采用泡沫混凝土填充,隧道内管道受到泡沫混凝土约束,始发井及接收井深度分别为28.6m和29.4m。

6.对管道抗漂浮、抗震有利影响

填充方案中管道在泡沫混凝土覆盖后,泡沫混凝土密度1100kg/m3,有利于管道抗漂浮。

填充泡沫混凝土后,管道与混凝土成为一体,地震力作用下管道相对位移极小,有利于抗震。

7.对标国外长隧道,大都采用填充方案

爱尔兰科里布天然气输送隧道工程,长度4.9km;

日本伊势湾盾构隧道工程,长度17.3km;

日本东京湾盾构隧道工程,长度18km。

8.管道运营期间,应力水平和位移小,运营风险更小

9.对钢结构的防腐更有利,起到隔离作用

根据已建盾构隧道管道运营期间检查发现,采用充水方式运营隧道,管道支座钢结构均存在腐蚀、螺栓脱落、支座管卡脱离等现象,需要定期进行维修,增加了运营成本。

采用泡沫混凝土填充后,管道钢支座等被混凝土包裹,基本与外面空气、水等隔离,钢结构腐蚀速率大大降低,减小了运营维护成本。

三、填充参数

隧道内泡沫混凝土填充主要技术要求为:

1)混凝土密度:密度等级应>A11,即干密度标准值为1100kg/m3;

2)混凝土强度:凝固后混凝土达到FC2,抗压强度达到2MPa以上;

3)填充率:填充完成后填充率达到95%,保证能覆盖整个管道;

4)流动性:施工灌注过程中坍落度应>170mm;

5)泡沫混凝土不应呈酸性。

四、力学性能2019年12月,在中海油涂覆公司泡沫混凝土与管道及环片的剪切试验中,实验结论:泡沫混凝土与3LPE及与环片之间剪切强度最小为0.1MPa,满足抗剪要求。

30余年行业积淀

30余年行业积淀 追求卓越品质 坚持客户至上

追求卓越品质 坚持客户至上 邮箱:1277345549@qq.com

邮箱:1277345549@qq.com 地址:长沙市雨花区中意一路504号红星美凯龙生活家居广场5楼A5042

地址:长沙市雨花区中意一路504号红星美凯龙生活家居广场5楼A5042